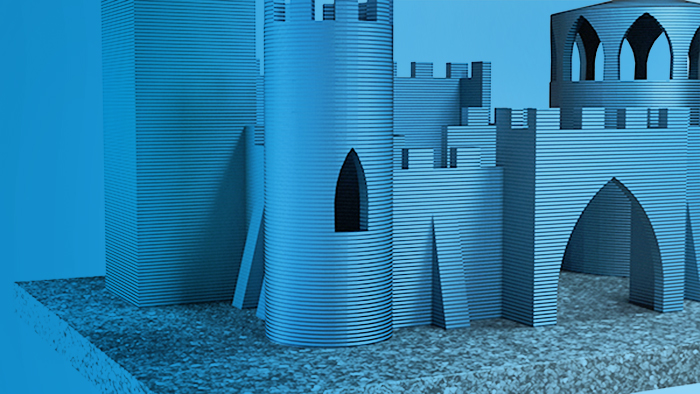

Mehr Grössen. Mehr Materialien.

Mit FTC 3D großvolumige Prints und Bauteile aus unterschiedlichsten Materialien realisieren.

Das FTC 3D Verfahren

FTC 3D GmbH hat ein neuartiges 3D-Druck-Verfahren entwickelt, mit dem man deutlich schneller und effizienter großvolumige Teile drucken kann, da es verschiedene 3D-Druck-Verfahren vereint.

Aus Fest- und Flüssigkomponenten wird ein hochviskoses Gemisch erzeugt. Das Gemisch wird mittels einer Fördereinheit zur Druckeinheit transportiert und für den Verbrauch bereitgestellt. Je nach Druckgeschwindigkeit und Anforderung an die Druckqualität erzeugt die Düseneinheit einen konstanten Volumenvorschub des Druckmaterials. Nach dem Austritt aus der Düse setzt sofort der Aushärtevorgang ein. Das Druckmaterial bekommt eine schnelle Festigkeit und Strukturstabilität für den Auftrag von weiteren Schichten.

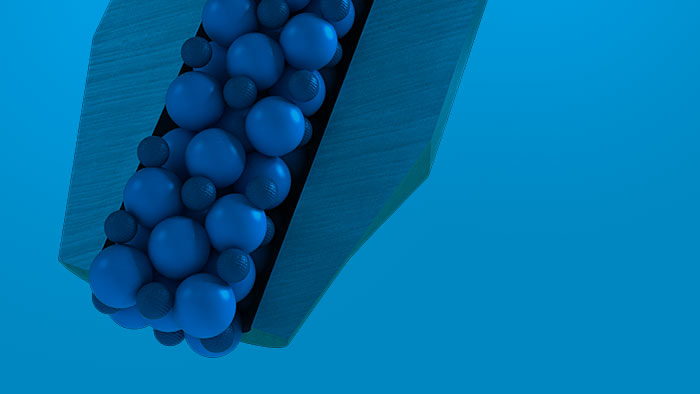

ROHSTOFFE UND MATERIALIEN

Es können fast alle Materialien verarbeitet werden, die eine bestimmte Granulatstruktur aufweisen und sich gut benetzen lassen. Entscheidend ist die Partikelgröße, -form und -verteilung. Für die Nutzung als Druckmaterial ist die Packungsdichte sehr wichtig, um entsprechende Festigkeitswerte zu erreichen und Hohlräume zu vermeiden. Hierfür ist es notwendig die Partikelgrößenverteilung optimal aufeinander abzustimmen. Das Granulat muss sich mit der Flüssigkomponente zu einem homogenen Gemisch verarbeiten lassen. Die Viskosität wird so eingestellt, dass eine ausreichende Fließfähigkeit und Förderung der Druckmaterials gegeben ist. Das Verfahren stellt sicher, dass sich die Granulate im Laufe des weiteren Prozesses optimal zueinander ausrichten und einen homogenen zylindrischen Volumenkörper in Form eines Endlosstranges bilden. Dieser tritt mit einer konstanten und regelbaren Geschwindigkeit aus der Druckdüse aus.

Video

Vom Granulat zum Endlosstrang

FTC 3D erzielt mit optimal aufeinander abgestimmten Materialien und einer innovativen Drucktechnologie optimale Ergebnisse.

Chemische Reaktions-

Mechanismen

Die für die Aushärtung des Druckmaterials verantwortlichen Reaktionsmechanismen stammen fast ausschließlich aus dem Bereich der Polyurethan-, Acrylat- und Thiol-En-Chemie.

Isocyanat reagiert mit Alkohlen zu Urethan

R-N=C=O + R’OH -> R-NH-COO-R’ (Urethan)

Isocyanat reagiert mit Aminen zu Harnstoff

R-N=C=O + R’NH2 -> R-NH-CONH-R’ (Harnstoff)

Isocyanat reagiert mit Wasser über die Bildung der Carbaminsäue-Zwischenstufe und Abspaltung von Wasser zum Harnstoff

R-N=C=O + H2O -> R-NH-CONH-R (Harnstoff)

Acrylsäure reagiert mit Alkohol zu Acrylat

H2C=CH-COOH + ROH -> H2C=COOR

Verbindungen mit reaktivem Doppelbindungscharakter reagiert mit Thiol zu Alkanthiol

H2C=CHR + R’SH -> R’SCH2CH2R

Durch geeignete Polymerisationsschritte werden unter A-C die sogenannten Polyurethane bzw. Polyharnstoffe erzeugt.

Bei den Reaktionen unter D-E werden die Polymernetzwerke

primär durch photokatalytische Radikal Insertion gebildet.

Für die Oberflächen Aushärtung wird auf Acrylat Systeme zurückgegriffen, die mit Hilfe von

UV-LED Technologie eine photokatalytische Radikalpolymerisation erzeugt.

Parallel dazu wird ein weiterer Reaktionsmechanismus gestartet, der für die Innenaushärtung des Pastenstrangs verantwortlich ist (Multi-Cure-Verfahren).

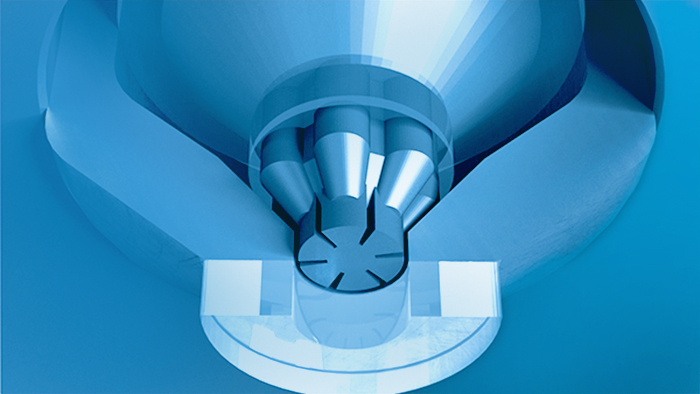

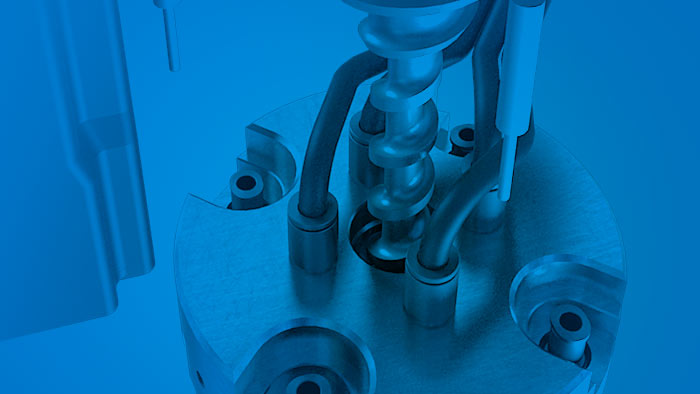

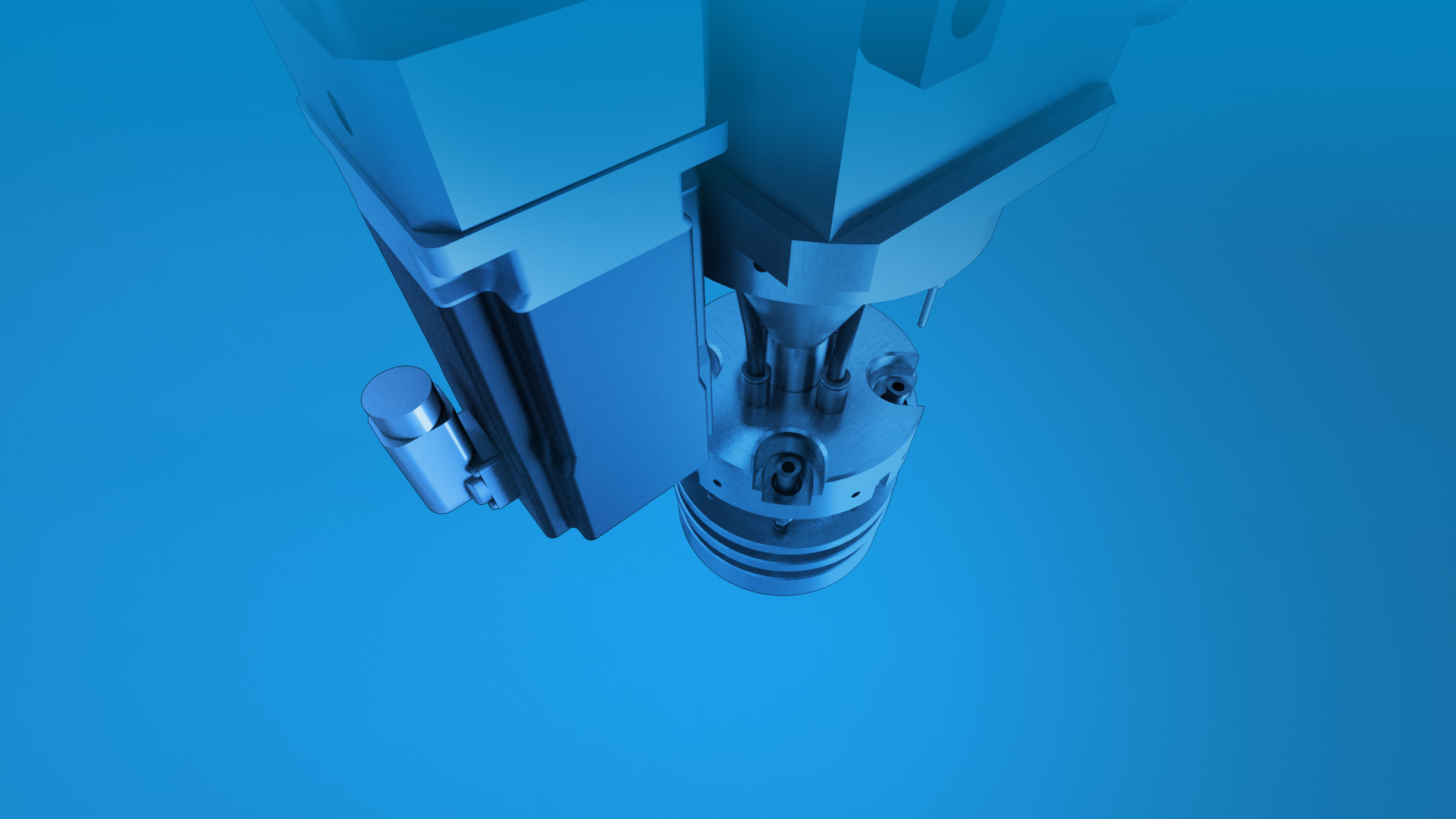

DIE FTC 3D DRUCKEINHEIT

Verarbeitung des Druckmaterials

Das Druckmaterial wird oberhalb der Düse bereitgestellt. Eine regelbare Fördereinheit transportiert das Material zur Druckdüse. Der Vorlagebehälter wird permanent aufgefüllt, so dass immer ausreichend Material zur Verfügung steht.

Der Füllstand wird überwacht. Beim Transport des Druckmaterials zur Druckdüse wird das Material ausgerichtet und verdichtet, so dass eine hohe Packungsdichte mit minimalen Hohlräumen entsteht. Parallel dazu wird das Material chemisch für die schnelle Aushärtung an der Oberfläche vorbereitet. Ein spezieller Mechanismus vor der Düse stellt sicher, dass der Strang eine hohe mechanische Strukturfestigkeit bekommt und somit Druck- und Schubkräften, die durch das Auftragen von weiteren Schichten entstehen, standhält. Kurz nach Austritt des Druckmaterials erhält das Material einen entsprechenden energetischen Impuls mit der Folge, dass der Aushärtevorgang sofort einsetzt. Schichtdicke und –breite hängen sehr stark vom Druckmaterial und dem Düsendurchmesser ab. Je nach Materialart und der gewünschten Oberflächenqualität können diese Parameter in der Slicer-Software angepasst werden.

Düsendurchmesser

Je nach Granulatgröße kann der Düsendurchmesser entsprechend skaliert werden. Dadurch ist es möglich entsprechend große Volumina zu erzeugen und die Herstellung großer Teile zu beschleunigen.

Der Düsendurchmesser kann von 3 bis 10 mm variieren. Vergleicht man das Verhältnis von Düsendurchmesser und Druckbettgröße mit den derzeitigen Verfahren, dann ergibt sich bei einem Düsendurchmesser von 10 mm eine ca. 25fache Vergrößerung der bedruckbaren Fläche unter annähernd gleichen Druckbedingungen.

Software und Steuerung

Für das Verfahren wurde eine entsprechende Steuerungssoftware entwickelt, um alle Prozessschritte exakt aufeinander abzustimmen.

Die Vorschubgeschwindigkeit der X- und Y-Achsen regelt in Verbindung mit dem Düsendurchmesser und der zu erzeugenden Schichtdicke des Druckmaterials alle vorgeschalteten Aggregate. Mischen, Fördern und Dosieren des Druckmaterials bestimmen die Qualität des Drucks und sind kritische Einflussfaktoren für das Erscheinungsbild der Oberflächen. Eine auf das Verfahren angepasste Slicer- und Postprozessor-Software stellt sicher, dass die Verarbeitungsparameter für ein derartiges Druckmaterial exakt definiert sind, um ein gutes Druckergebnis zu gewährleisten. In der Slicer- und Postprozessor-Software lassen sich alle Parameter einstellen, die für den 3D-Druck notwendig sind. Diese werden dann zu einem Steuerungscode primär als (G- und M-Code) verarbeitet und an die Maschine übertragen.